Qu'est-ce qu'un aimant néodyme fer bore ?

Qu'est-ce qu'un aimant néodyme fer bore ?

UNaimant néodyme(également connu sous le nom d'aimant NdFeB, NIB ou Neo) est le type d'aimant aux terres rares le plus largement utilisé. Il s'agit d'un aimant permanent fabriqué à partir d'un alliage de néodyme, de fer et de bore pour former la structure cristalline tétragonale Nd2Fe14B. Développés indépendamment en 1984 par General Motors et Sumitomo Special Metals, les aimants au néodyme sont le type d'aimant permanent le plus puissant disponible dans le commerce. En raison de différents procédés de fabrication, ils sont divisés en deux sous-catégories, à savoir les aimants NdFeB frittés et les aimants NdFeB collés. Ils ont remplacé d'autres types d'aimants dans de nombreuses applications dans les produits modernes qui nécessitent des aimants permanents puissants, tels que les moteurs électriques dans les outils sans fil, les disques durs et les fixations magnétiques.

Liens rapides vers les informations sur les aimants en néodyme :

Quelle est la composition des matériaux des aimants permanents en néodyme ?

Le matériau d'aimant permanent NdFeB est un matériau d'aimant permanent basé sur le composé intermétallique Nd2Fe14B. Les principaux composants sont les éléments de terres rares néodyme (Nd), le fer (Fe) et le bore (B).L'aimant permanent aux terres rares de troisième génération NdFeB est l'aimant permanent le plus puissant des aimants contemporains. Sa principale matière première est 29% néodyme métal de terre rare -32,5% fer élément métallique 63,95-68,65% bore élément non métallique 1,1-1,2% ajouter dysprosium 0,6-8% niobium 0,3-0,5% aluminium 0,3-0,5% cuivre 0,05-0,15 % et d'autres éléments.

Quelles sont les caractéristiques des aimants en néodyme ?

· Très haute résistance à la démagnétisation

· Haute énergie pour la taille

· Bon à température ambiante

· Le matériau est corrosif et doit être enduit pour une production d'énergie maximale à long terme

· Basse température de travail pour les applications de chaleur, mais des niveaux plus élevés de matériaux résistants à la chaleur sont introduits périodiquement

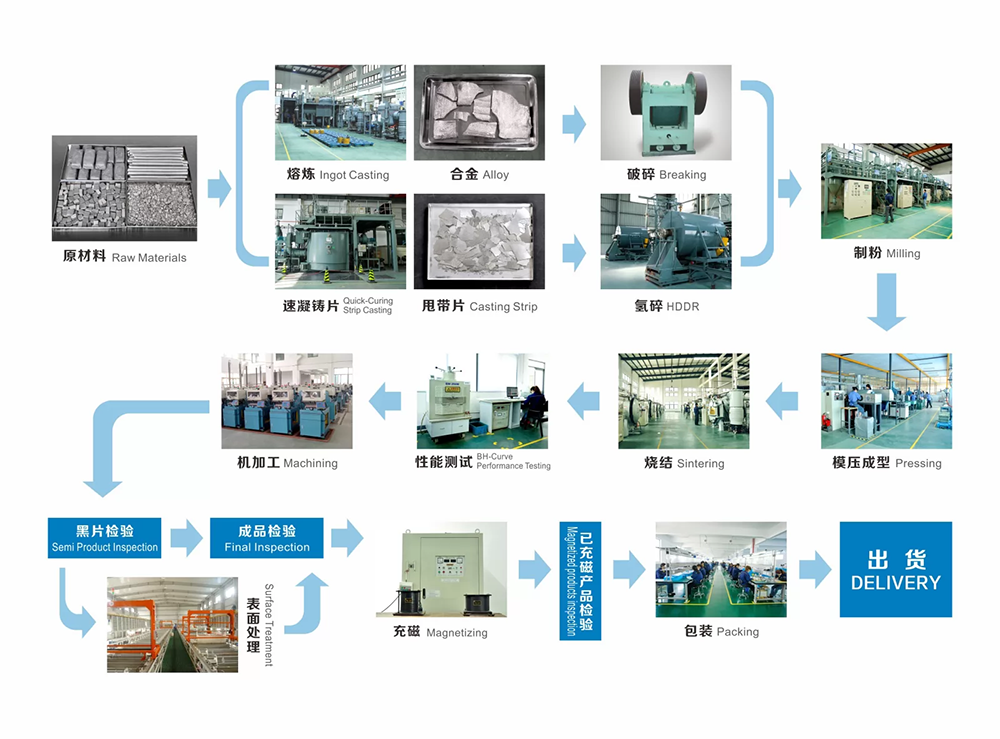

Comment sont fabriqués les aimants en néodyme ?

Processus technologique : ingrédients → lingot de fusion/filage → fabrication de poudres → profilage → frittage et revenu → inspection magnétique → broyage → coupe de broches → galvanoplastie → produit fini. Parmi eux, les ingrédients sont la base, et le frittage et la trempe sont l'étape clé.

Propriétés magnétiques des aimants en néodyme frittés

Série | Grade | Rémanence | Force coercitive | Force coercitive intrinsèque | Max. Produit énergétique | Max. Température de travail. | |||||

BR | Hcb | Hci | (BH) max | L/D=0.7 | |||||||

J | kGs | KA/m | TOI | KA/m | TOI | KJ/m3 | MGO | C | °C | ||

N | N35 | 1.17-1.24 | 11.7-12.4 | ≥860 | ≥10.8 | ≥955 | ≥12 | 263-295 | 33-37 | 80 | 176 |

N38 | 1.22-1.30 | 12.2-13.0 | ≥860 | ≥10.8 | ≥955 | ≥12 | 287-318 | 36-40 | 80 | 176 | |

N40 | 1.26-1.32 | 12.6-13.2 | ≥860 | ≥10.8 | ≥955 | ≥12 | 302-334 | 38-42 | 80 | 176 | |

N42 | 1.29-1.35 | 12.9-13.5 | ≥860 | ≥10.8 | ≥955 | ≥12 | 318-350 | 40-44 | 80 | 176 | |

N45 | 1.32-1.38 | 13.2-13.8 | ≥860 | ≥10.8 | ≥955 | ≥12 | 334-366 | 42-46 | 80 | 176 | |

N48 | 1.37-1.43 | 13.7-14.3 | ≥836 | ≥10.5 | ≥876 | ≥11 | 358-390 | 45-49 | 80 | 176 | |

N50 | 1.40-1.45 | 14.0-14.5 | ≥836 | ≥10.5 | ≥876 | ≥11 | 374-406 | 47-51 | 80 | 176 | |

N52 | 1.42-1.48 | 14.2-14.8 | ≥836 | ≥10.5 | ≥876 | ≥11 | 390-422 | 49-53 | 80 | 176 | |

N54 | 1.45-1.51 | 14.5-15.1 | ≥836 | ≥10.5 | ≥876 | ≥11 | 398-438 | 50-55 | 80 | 176 | |

M | N35M | 1.17-1.24 | 11.7-12.4 | ≥860 | ≥10.8 | ≥1114 | ≥14 | 263-295 | 33-37 | 100 | 212 |

N38M | 1.22-1.30 | 12.2-13.0 | ≥915 | ≥11.5 | ≥1114 | ≥14 | 287-318 | 36-40 | 100 | 212 | |

N40M | 1.26-1.32 | 12.6-13.2 | ≥939 | ≥11.8 | ≥1114 | ≥14 | 302-334 | 38-42 | 100 | 212 | |

N42M | 1.29-1.35 | 12.9-13.5 | ≥955 | ≥12.0 | ≥1114 | ≥14 | 318-350 | 40-44 | 100 | 212 | |

N45M | 1.32-1.38 | 13.2-13.8 | ≥987 | ≥12.4 | ≥1114 | ≥14 | 334-366 | 42-46 | 100 | 212 | |

N48M | 1.37-1.43 | 13.7-14.3 | ≥1019 | ≥12.8 | ≥1114 | ≥14 | 358-390 | 45-49 | 100 | 212 | |

N50M | 1.40-1.45 | 14.0-14.5 | ≥1043 | ≥13.1 | ≥1114 | ≥14 | 374-406 | 47-51 | 100 | 212 | |

N52M | 1.42-1.48 | 14.2-14.8 | ≥1059 | ≥13.3 | ≥1114 | ≥14 | 390-422 | 49-53 | 100 | 212 | |

H | N35H | 1.17-1.24 | 11.7-12.4 | ≥876 | ≥11 | ≥1350 | ≥17 | 263-295 | 33-37 | 120 | 248 |

N38H | 1.22-1.30 | 12.2-13.0 | ≥915 | ≥11.5 | ≥1350 | ≥17 | 287-318 | 36-40 | 120 | 248 | |

N40H | 1.26-1.32 | 12.6-13.2 | ≥939 | ≥11.8 | ≥1350 | ≥17 | 302-334 | 38-42 | 120 | 248 | |

N42H | 1.29-1.35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1350 | ≥17 | 318-350 | 40-44 | 120 | 248 | |

N45H | 1.31-1.37 | 13.1-13.7 | ≥979 | ≥12.3 | ≥1350 | ≥17 | 335-366 | 42-46 | 120 | 248 | |

N48H | 1.37-1.43 | 13.7-14.3 | ≥1011 | ≥12,7 | ≥1274 | ≥16 | 358-390 | 45-49 | 120 | 248 | |

N50H | 1.40-1.45 | 14.0-14.5 | ≥1027 | ≥12.9 | ≥1274 | ≥16 | 374-406 | 47-51 | 120 | 248 | |

SH | N33SH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥1592 | ≥20 | 247-279 | 31-35 | 150 | 302 |

N35SH | 1.17-1.24 | 11.7-12.4 | ≥876 | ≥11 | ≥1592 | ≥20 | 263-295 | 33-37 | 150 | 302 | |

N38SH | 1.22-1.29 | 12.2-12.9 | ≥915 | ≥11.5 | ≥1592 | ≥20 | 287-318 | 36-40 | 150 | 302 | |

N40SH | 1.26-1.32 | 12.6-13.2 | ≥939 | ≥11.8 | ≥1592 | ≥20 | 302-334 | 38-42 | 150 | 302 | |

N42SH | 1.29-1.35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1592 | ≥20 | 318-350 | 40-44 | 150 | 302 | |

N45SH | 1.32-1.38 | 13.2-13.8 | ≥994 | ≥12,5 | ≥1592 | ≥20 | 335-366 | 42-46 | 150 | 302 | |

EUH | N30UH | 1.08-1.16 | 10.8-11.6 | ≥812 | ≥10.2 | ≥1990 | ≥25 | 223-255 | 28-32 | 180 | 356 |

N33UH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥1990 | ≥25 | 247-279 | 31-35 | 180 | 356 | |

N35UH | 1.17-1.24 | 11.7-12.4 | ≥876 | ≥11 | ≥1990 | ≥25 | 263-295 | 33-37 | 180 | 356 | |

N38UH | 1.22-1.29 | 12.2-12.9 | ≥915 | ≥11.5 | ≥1990 | ≥25 | 287-318 | 36-40 | 180 | 356 | |

N40UH | 1.26-1.32 | 12.6-13.2 | ≥939 | ≥11.8 | ≥1990 | ≥25 | 302-334 | 38-42 | 180 | 356 | |

N42UH | 1.29-1.35 | 12.9-13.5 | ≥963 | ≥12.1 | ≥1990 | ≥25 | 318-350 | 40-44 | 180 | 356 | |

EH | N30EH | 1.08-1.15 | 10.8-11.5 | ≥812 | ≥10.2 | ≥2388 | ≥30 | 223-255 | 28-32 | 200 | 392 |

N33EH | 1.14-1.21 | 11.4-12.1 | ≥851 | ≥10.7 | ≥2388 | ≥30 | 247-279 | 31-35 | 200 | 392 | |

N35EH | 1.17-1.24 | 11.7-12.4 | ≥876 | ≥11 | ≥2388 | ≥30 | 263-295 | 33-37 | 200 | 392 | |

N38EH | 1.22-1.29 | 12.2-12.9 | ≥915 | ≥11.5 | ≥2388 | ≥30 | 287-318 | 36-40 | 200 | 292 | |

Ah | N28AH | 1.04-1.12 | 10.4-11.2 | ≥772 | ≥9.70 | ≥2786 | ≥35 | 207-239 | 26-30 | 230 | 446 |

N30AH | 1.08-1.15 | 10.8-11.5 | ≥812 | ≥10.2 | ≥2786 | ≥35 | 223-255 | 28-32 | 230 | 446 | |

N33AH | 1.14-1.21 | 11.4-12.1 | ≥852 | ≥10.7 | ≥2786 | ≥35 | 247-279 | 31-35 | 230 | 446 | |

Les données susmentionnées de propriétés magnétiques et de propriétés physiques sont données à température ambiante.

La température de fonctionnement maximale de l'aimant est variable en raison du rapport longueur-diamètre, de l'épaisseur du revêtement et d'autres facteurs environnementaux.

Autres propriétés des aimants en néodyme frittés

Articles | Paramètres | Unité | Plage de référence |

Autres propriétés magnétiques | Caractère. Coeff. de Br / α(Br) | %/℃ | -0,08 ~ -0,13 |

Caractère. Coeff. de Br / β(Hcj) | %/℃ | -0,35 ~ -0,80 | |

Température de Curie / Tc | ℃ | 310-380 | |

Perméabilité de recul / μrec | – | 1.05 | |

Propriétés physiques | Densité / ρ | g/cm3 | 7h40-7h80 |

Vickness Dureté / HV | – | 550-650 | |

Résistivité électrique | mΩ·m | 1.4 | |

Résistance à la compression | MPa | 1050 | |

Résistance à la traction | MPa | 80 | |

Résistance à la flexion | MPa | ||

Conductivité thermique | W/(m·K) | 6-8 | |

Coeff. de dilatation thermique | 10-6/K | C⊥ : -1,5, C∥6,5. |

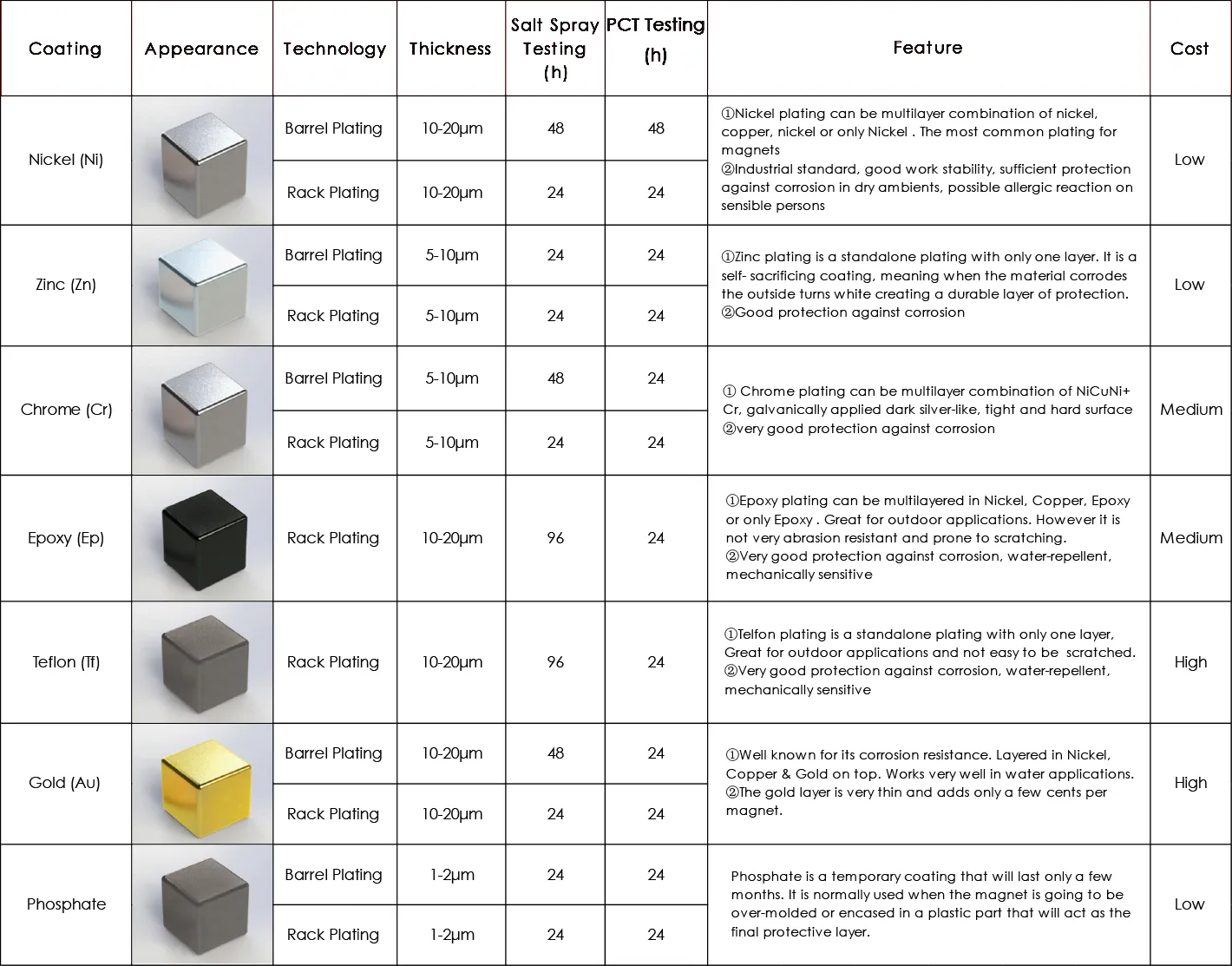

Traitement de surface des aimants en néodyme frittés

Le traitement de protection de surface est la procédure incontournable pour les aimants en néodyme frittés. La phase riche en Nd présente une tendance à l'oxydation assez forte et formera un système de batterie primaire avec une phase principale dans des conditions humides. Enfin, la phase riche en Nd est corrodée et les particules de la phase principale sont progressivement détachées du corps. Le traitement de protection de surface des aimants en néodyme frittés peut être divisé en processus humide et sec. Le procédé humide couramment utilisé comprend la galvanoplastie, le placage autocatalytique, l'électrophorèse, le revêtement par pulvérisation et le revêtement par immersion. Le procédé à sec comprend le procédé de dépôt physique en phase vapeur (PVD) et le procédé de dépôt chimique en phase vapeur (CVD).

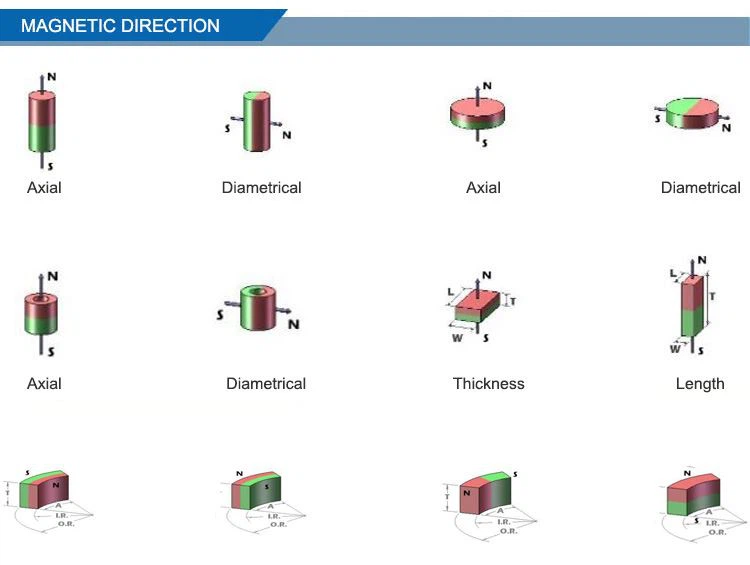

Direction magnétique des aimants en néodyme frittés

Le processus de magnétisation consiste à appliquer un champ magnétique le long de la direction définie de l'aimant permanent pour saturer l'aimant. Différents aimants permanents nécessitent une intensité de champ magnétique différente pour atteindre la saturation. En tant que type d'aimant anisotrope, les aimants en néodyme frittés ont une direction de magnétisation préférée et diverses configurations de pôles peuvent être réalisées tant qu'elles ne sont pas en conflit avec leur propre orientation.

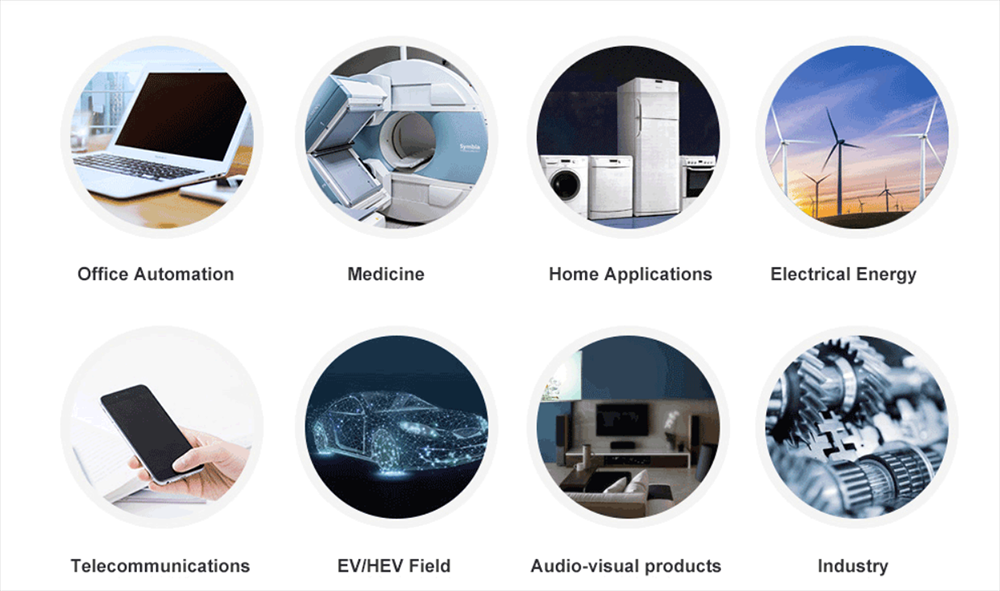

Applications des aimants en néodyme

Les aimants en néodyme ont remplacé les aimants Alnico et ferrite dans de nombreuses applications où des aimants permanents puissants sont nécessaires, car leur plus grande force permet l'utilisation d'aimants plus petits et plus légers. Ces demandes incluent :

· fermetures d'emballage/ affichages et panneaux/ actionneurs de tête pour disques durs d'ordinateur/ imagerie par résonance magnétique (IRM)/ micros de guitare magnétiques

· haut-parleurs et écouteurs/paliers et accouplements magnétiques/moteurs à aimants permanents/outils sans fil/servomoteurs/moteurs de levage et de compresseur

· moteurs synchrones/ moteurs de broche et pas à pas/ direction assistée électrique/ moteurs d'entraînement pour véhicules hybrides et électriques/ actionneurs